坡莫合金磁芯生产工艺

发布时间:2025-01-09 17:23:06以下内容将从坡莫合金(Permalloy)的成分特点、坯料制备、成型、热处理、后续加工及最终检验等多个环节,对坡莫合金磁芯生产工艺进行简要介绍。由于不同厂商的技术与设备各异,具体细节也会有所差别,但主要流程大致相同。

一、坡莫合金的成分与特性

合金成分

坡莫合金主要由**镍(Ni)和铁(Fe)**组成,常见镍含量在78%左右(典型成分Ni80Fe20),这类合金因高磁导率和低矫顽力而成为优质的软磁材料。

根据应用要求,有时会添加微量的铬、钼、铜等元素,以改善各方面的性能(比如降低磁滞损耗、提高热稳定性等)。

磁特性

高磁导率:在低磁场下即可呈现出较高的磁化强度。

低矫顽力:容易退磁,磁滞回线窄,磁能损耗低。

低磁致伸缩系数:对机械应力的磁性能变化敏感度较低。

凭借这些优异特性,坡莫合金广泛应用于变压器铁芯、传感器、磁屏蔽、精密电感元件等领域。

二、合金制备与熔炼

原材料选择

选用高纯度的镍和铁为主要原料,配合微量元素(如铬、铜、钼等),保证合金在熔炼过程中化学成分的稳定。

需注意杂质含量(如碳、硫、磷等)的控制,因为微量杂质会影响合金的磁性能和工艺性能。

熔炼工艺

常采用真空感应熔炼或真空自耗电弧熔炼等方式,以减少合金在高温下的氧化或杂质带入。

在真空或保护气氛下,将镍、铁及微量元素按配方比例投入熔炼炉。

熔炼完成后,进行精炼和成分检测,以确保成分准确。

铸锭与铸造

熔炼后得到的液态合金浇铸成锭坯或钢锭,为后续热加工和冷加工做准备。

对于后续需要轧制成带材的工艺,可将合金铸成方形或矩形坯料。

三、热加工与坯料处理

热锻或热轧

将铸锭进行均匀化退火(Homogenization Annealing),再利用锻压或初步热轧,打破铸态组织中粗大晶粒与显微偏析。

热加工过程中,需严格控制变形温度与变形速率,保证合金的延展性、避免出现裂纹、提高后续加工性能。

初步成形

若最终磁芯需要带材或薄片,通常在热轧到一定厚度后,再进行冷轧工艺。

若最后要制成环形或其他形状的实心磁芯,也会在热加工后得到适合后道加工的圆柱或其它特殊形状毛坯。

四、冷加工及中间退火

冷轧(或冷拔)

在合金延展性和加工硬化程度允许的情况下,将合金坯料进行多道次冷轧(或冷拔),获取所需的厚度及形状。

冷加工使合金组织产生变形硬化,残余应力增加,需通过中间退火及最终退火来释放应力,提高软磁性能。

中间退火

多道次变形后,为防止材料加工硬化过度造成开裂、断带,通常在一定道次后进行中间退火。

退火温度和保温时间根据合金成分和加工要求而定,一般在800~1000℃左右,退火气氛多采用保护性氢气或真空环境。

中间退火既能恢复塑性,方便后续加工,也能改善材料的组织,为最终磁性能打下基础。

五、成型与磁芯制备

根据产品需求,坡莫合金在完成必要的冷轧或机加工后,可以进行以下几种方式来制造磁芯:

带材卷制磁芯

对于变压器铁芯或电感用环形磁芯,常用带材卷绕的方式。

将冷轧至特定厚度(如0.01~0.35 mm不等)的带材,裁切成一定宽度,采用专门的卷绕机按所需直径与匝数卷绕成环形。

在卷绕过程中,需要在层间使用绝缘薄膜或涂层,以降低涡流损耗和叠片短路。

卷绕完成后,可在模具中进行压实或包封处理。

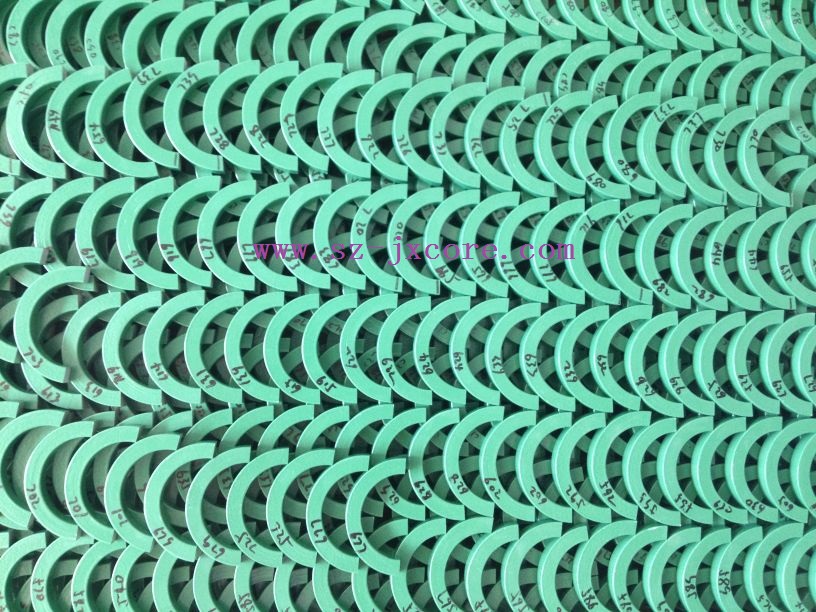

叠片式磁芯

将带材或薄片冲裁成所需形状(如E形、I形、C形等),再进行迭层叠装。

冲裁或剪切加工时,要合理控制加工速度、模具间隙,避免过度应力和毛刺。

堆叠好后,可在适当位置进行铆合或粘接固定,并预留绝缘层以减少片间涡流。

块状或粉末冶金

对于特殊形状、需要较大厚度的磁芯,亦可采用粉末冶金或整体机加工方式。

不过大多数高磁导率、高频应用仍以带材制作方式居多。

六、最终热处理(磁性退火)

退火目的

坡莫合金的高磁导率与低矫顽力很大程度上依赖于最终热处理(通常称为磁性退火或高温退火)。

通过合适的温度、保温时间及气氛,可消除冷加工产生的残余应力,细化或调整晶粒结构,并优化磁畴分布。

退火工艺要点

温度:一般在1000~1200℃之间,具体温度视合金成分而定,过低达不到应力消除效果,过高易导致晶粒异常长大或氧化。

气氛:常用高纯氢气或高真空环境,避免金属氧化和吸杂。

保温:根据制品形状与尺寸不同,通常保温数小时,以确保组织充分均匀化。

冷却方式:部分坡莫合金在退火后采用恒定磁场环境中缓慢冷却,以进一步获得理想的磁性取向,降低矫顽力。

气氛保护和洁净度

磁性退火过程对炉内洁净度要求严格,需尽量避免吸附杂质或表面氧化,否则可能大幅降低磁性能。

同时要控制退火速度与冷却速度,防止变形或裂纹。

七、后续加工与检验

绝缘处理与表面保护

对于卷制或叠片的磁芯,需要对表面进行涂层处理或加装绝缘薄膜,以减少片间损耗。

块状或特殊形状磁芯,可进行电镀、涂装或封装,以保护表面免受腐蚀。

成品检验

尺寸检测:保证外形尺寸、厚度及形状公差符合设计要求。

外观检查:表面无毛刺、裂痕及其他可见缺陷。

磁性能测试:矫顽力(Hc)、饱和磁通密度(Bs)、磁导率(μ)、铁损(PFe)等指标是否达标。

机械强度与防护性能:对有机械载荷或环境要求的产品,应进行相应力学与环境适应性测试。

八、常见问题与对策

加工应力导致的磁性能下降

对策:增设合理的中间退火工序;适当优化冲裁、剪切或卷绕的工艺参数,减小应力集中。

表面氧化或污染

对策:在熔炼、退火等高温环节使用高纯氢气或真空环境;对成品进行表面清理或电镀、涂装保护。

晶粒粗大或不均

对策:严格控制退火温度及保温时间,必要时做二次退火或采用晶粒细化微合金化技术;工厂应确保炉温均匀,定期标定测温装置。

磁性不稳定

对策:对成品进行磁时效或稳定化处理(在特定磁场和温度下进行短时退火),减少后期使用过程的磁性能漂移。

扫描微信咨询

扫描微信咨询

扫描微信咨询

扫描微信咨询